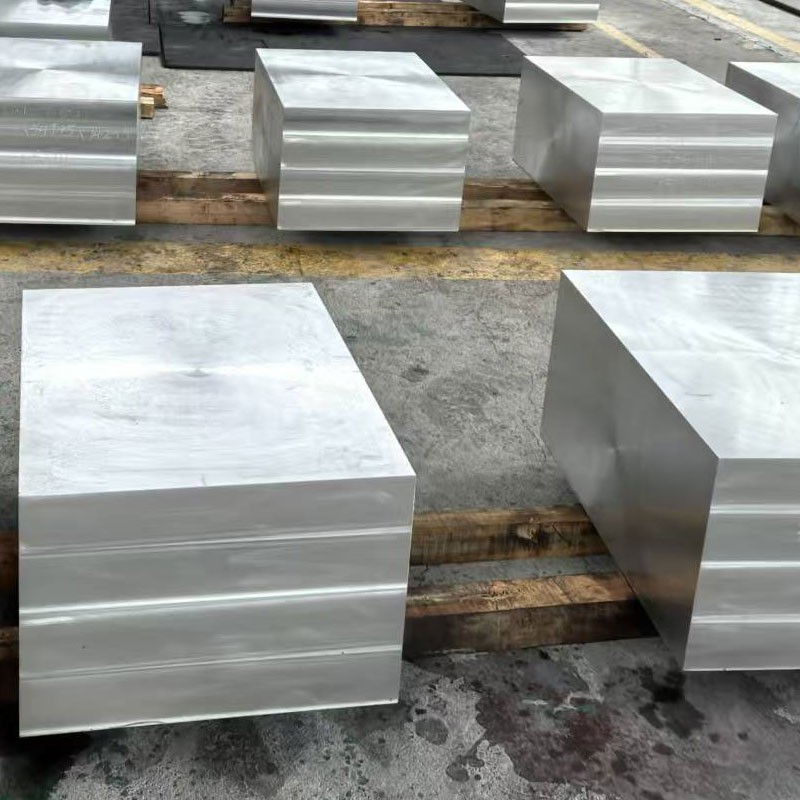

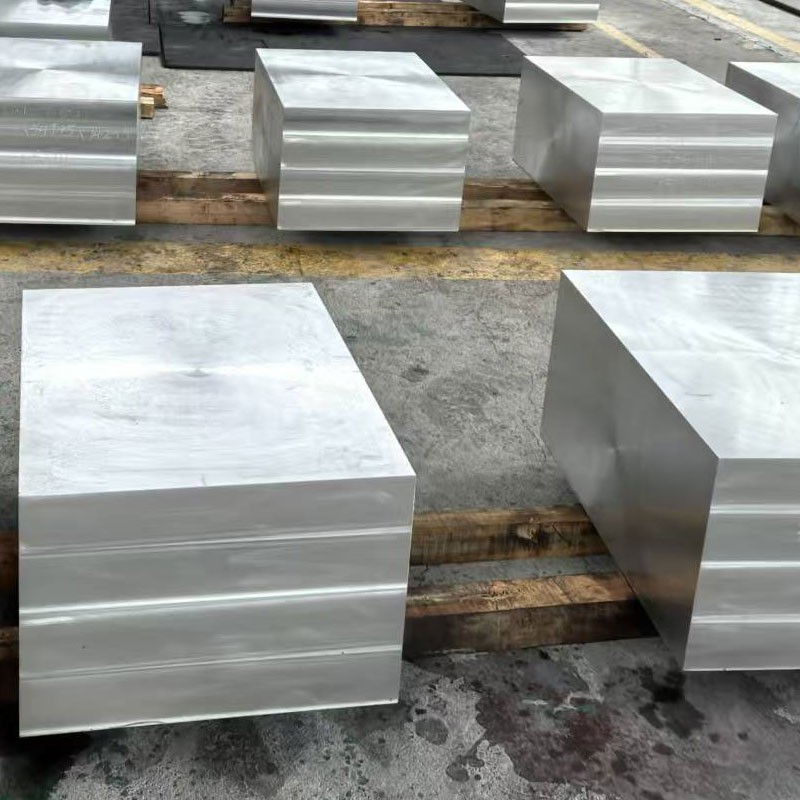

7050 Ултра тврда плоча за ковање алуминијума

7050 Ултра тврда алуминијумска кована плоча има незамјењив положај у пољима високих перформанси због његових предности велике снаге, лагане, одличне корозијске отпорности, добре предности и пластичне површине и широкој подлози за алуминијум . има одличну карактеристику по заљушчењу корозије и корозије на великој снази .. пуцање .

1. Процес састава и производње материјала

7050 алуминијумске легуре (АМС 4050, АСТМ Б247) представља напредни аеропоспул ал-Зн-МГ-ЦУ-ЦУ-ЦУ-МГ-ЦУ инжењера за врхунску толеранцију на оштећења и изузетну омјер снаге и изузетне снаге на тежини . ултра-тврдо фалсификована варијанта прецизних механичких објеката прецизне термомеханичке обраде:

Легура хемија:

Цинк (Зн): 5.7-6.7% (примарни јачања)

Бакар (ЦУ): 2.0-2.6% (Отврдњавање падавина)

Магнезијум (мг): 1.9-2.6% (јачање талога)

Цирконијум (зр): 0.08-0.15% (контрола структуре жита)

Основни материјал:

Алуминијум (ал): већи или једнак 87,3% (равнотежа)

Контролисане нечистоће:

Гвожђе (ФЕ): мање од или једнако 0,15% мак

Силицијум (СИ): Мање или једнако 0,12% мак

Манган (МН): Мање од или једнако 0,10% мак

Титанијум (ТИ): Мање од или једнако 0,06% мак

Цхромиум (ЦР): Мање од или једнако 0,04% макс

ПРЕМИУМ ПРОИЗВОДЊА ПРОИЗВОДЊА:

Кастинг ингота: власнички ниско-водоник, вакуумски процес

Хомогенизација: 470-490 Степен за 24-36 сате (компјутерска контролна рампа)

Површинско скалирање: минимално 10 мм по површини да бисте елиминисали сегрегацију

Припрема пре привијања: Примена заштитне премазе

Мулти-смерни ковње:

Почетна деформација: 400-425 степен

Средњи пролазни прелази: 375-395 степен

Коначна деформација: 350-370 степен

Минимални омјер деформације: 4: 1

Пост-Форге Инселинг: 413 степени за 4-8 сати (стрес изједначавање)

Прецизна обрада: Припрема површине за топлотну обраду

Решење за топлотну обраду: 475-485 Степен за време зависно од дебљине

Controlled Quenching: High-velocity polymer quench (>100 степени / сек)

Цриогени третман: Необавезно -75 Стабилизација степена (24 сата)

Старење више фаза:

Т7451: 120 степен / 8ХР + 175 степен / 8хр

Т7651: 120 степени / 6ХР + 165 степен / 24хр

Потпуна материјална сљедивост са мониторингом дигиталног процеса у целој производној производњи .

2. механичка својства ултра-тврдог 7050 коване плоче

|

Имовина |

Минимум |

Типичан |

Тест стандард |

Предност перформанси |

|

Крајња затезна чврстоћа |

510 МПА |

540-570 МПА |

АСТМ Е8 / Е8М |

15% виши од 7075- Т6 |

|

Снага приноса (0,2%) |

455 МПА |

480-510 МПА |

АСТМ Е8 / Е8М |

Супериорни ваздухопловни капацитет за утовар |

|

Издужење (2 инча) |

8% |

10-13% |

АСТМ Е8 / Е8М |

Боља толеранција оштећења од 7075 |

|

Тешка прелома (К₁Ц) |

30 мПа√М |

33-38 мпа√м |

АСТМ Е399 |

25% побољшање због 7075- т6 |

|

Снага смицања |

305 МПА |

320-345 МПА |

АСТМ Б769 |

Побољшане заједничке перформансе |

|

Снага лежаја (Е / Д =2.0) |

785 МПА |

800-850 МПА |

АСТМ Е238 |

Изузетни капацитет затварача |

|

Снага умора (10⁷) |

145 МПА |

160-180 МПА |

АСТМ Е466 |

Врхунски циклички отпорност на оптерећење |

|

Тврдоћа (Бринелл) |

140 ХБ |

150-165 ХБ |

АСТМ Е10 |

Побољшано отпорност на хабање |

|

Компресивни принос |

470 МПА |

490-520 МПА |

АСТМ Е9 |

Критично за структуре компресије |

Учинак усмерености:

Омјер затезњене снаге за затезање: 1.05-1.08

Л / Ст. Строе омјер снаге: 1.07-1.12

Л / 45 степен омјер затезања чврстоће: 1.02-1.06

Варијација језгра на површину:<5% in thickness up to 150mm

3. Микроструктурно инжењерство за ултра-тврде перформансе

Прецизна термомеханичка контрола:

Управљање структуром зрна:

Нерепроштено, влакнасти морфологија зрна

Контролирани омјер панс: 5: 1 до 8: 1

ЗР-стабилизована задржавање потконструкције

Инжењеринг талог:

Η '(мгзн₂) примарно јачање

(мгзн₂) контролисано прераспоређивање

Т (аләмгәзн₃) фаза дистрибуција

С Минимизација фазе С (АЛУЦУМГ)

Контрола зупчанике:

Critical cooling rate: >100 степени / сец на површини

Core cooling rate: >Минимум 60 степени / сец

Минимизација заосталог напона путем полимера

Више-фаза Старење кинетике:

Фаза нулерирања: 120 степени / 6-8 ХР (формирање зона ГП)

Фаза раста: 165-175 Дипломирани / 8-24 ХР (Η ') падавине)

Микроструктурне карактеристике:

Величина зрна: АСТМ 8-10 (15-30 μм)

Величина диспергоида: 50-100 НМ (АЛОЗР)

Precipitate Density: >10 ^ 17 / цм³

Рекристализована фракција:<5% maximum

Текстура: Снажан месинг {011}<211>компонента

Оцена укључивања: мање од или једнако 0,3 по АСТМ Е45

Садржај неваљавања:<0.1% volumetric

4. Димензионалне спецификације и толеранције

|

Параметар |

Стандардни опсег |

Толеранција за ваздухопловство |

Комерцијална толеранција |

|

Дебљина |

20-250 мм |

± 0,5 мм или ± 1% * |

± 1,5 мм или ± 2% * |

|

Ширина |

1000-2500 мм |

± 2 мм |

± 5 мм |

|

Дужина |

2000-10000 мм |

+10 / -0 мм |

+20 / -0 мм |

|

Равност |

N/A |

0,1% дужине |

0,2% дужине |

|

Храпавост површине |

N/A |

3,2 μм ра мак |

6.3 μм ра мак |

|

Ивица равнање |

N/A |

1 мм по метру |

3 мм по метру |

|

Паралелизам |

N/A |

0,5% дебљине |

1,0% дебљине |

* Шта год је веће

Посебне опције за обраду:

Близу нето облика ковања: смањена додатка за обраду

Претходна обрада контура: 15 мм Минимална акција залиха

Стресни олакшица: Претрактирање изједначавања стреса

Ултразвучни преглед: 100% волуметријски тестирање по АМС 2154

Густина: 2.83 г / цм³ (± 0,02)

Формула за тежину: дебљина (мм) × ширина (м) × дужина (м) × 2.83=тежина (кг)

5. Оптимизација топлотног третмана и перформанси

|

Ознака темперамента |

Детаљи о процесу |

Оптимизирана својства |

Циљне апликације |

|

T7451 |

Раствор топлотни третман, контролисан растезање (1.5-3%), олакшање стреса, претерани |

Најбољи отпор СЦЦ са великом чврстоћом |

Примарне структуре ваздухоплова |

|

T7651 |

Раствор топлотни третман, контролисани стрелић (1.5-3%), претерани (виша температура врха) |

Максимална чврстоћа са добрим отпором СЦЦ-а |

Критичне компоненте утоваривача |

|

T7351 |

Решење топлоте, олакшање стреса кроз истезање, посебно претерано |

Оптимална комбинација чврстоће / преломе |

Уморне критичне структуре |

|

T74 |

Раствор топлотни третман, вишедезонски претерано |

Максимална отпорност на СЦЦ |

Марине / поморска ваздухопловна апликација |

Параметри топлотне обраде:

Температура решења: 475-485 Дипломирани

Време натопине: 1 сат на 25 мм дебљине (минимум)

Одлагање гашења:<10 seconds maximum

Средство за угашење: Концентрација полимера 12-18%

Брзина угаси: 3-5 минимум минимум

Контрола температуре старења: ± 3 степени толеранција

Складиштење пост-угасе:<8 hours at <20°C before aging

Карактеристике материјалних одговора:

Природно старење: значајна промена имовине у року од 48 сати

Вештачко старење: 90% некретнина развијених у првој стабилној фази

Thermal Stability: Maintains >95% својстава у 100 степени

Криогене перформансе: повећана чврстоћа на субзеро температурама

Рељеф стреса: 2-3% Препоручује се трајна деформација

6. Разматрања машине и производње

|

Рад |

Материјал алата |

Препоручени параметри |

Посебна разматрања |

|

Глодање велике брзине |

Премиум карбид |

Вц =500-1000 м / мин, фз =0.1-0.25 мм |

Попните се на глодање |

|

Дубоко бушење рупа |

Царбиде расхладна течност |

Вц =80-150 м / мин, фн =0.15-0.35 мм / рев |

Потребан је потребан бицикл за пецкање |

|

Окретање |

ПЦД / ЦБН уметци |

Вц =600-1200 м / мин |

Оштре ивице сечења од виталног значаја |

|

Навојница |

Премиум ХСС-Е-ПМ |

Вц =15-25 м / мин |

Преферирано ваљање нити |

|

Премештање |

Царбиде Реамерс |

Вц =40-70 м / мин |

Х7 толеранција остварива |

|

ЕДМ |

Бакарске електроде |

Подешавања ниске тренутне |

Потребно је уклањање оловног слоја |

Стратегије оптимизације обраде:

Течности за резање: расхладне тежине растворљиве воде (пХ 8.5-9.5)

Превлаке алата: Тиалн или Диамонд преферирани

Управљање чипом: високо притисак (70+ бар) расхладна течност

Стежна сила: Умерено (Избегавајте изобличење)

Храни / брзине: велика брзина, умерени приступ храни

Ангажовање алата: Максимално 60% пречника секача

Грубе стратегије: Машиља за високу ефикасност (хем)

Завршетак: Слаба се прекида са великом брзином површине

7. Системи отпорности и заштите од корозије

|

Тип окружења |

Оцена отпора |

Метода заштите |

Очекивање перформанси |

|

Индустријска атмосфера |

Умерен |

Анодизинг + Пример / Топцоат |

10+ године са одржавањем |

|

Морско окружење |

Сајам |

Анодизирање + хромирани премаз + топцоат |

5-8 године са одржавањем |

|

Висока влажностност |

Сајам |

Анодизирање типа ИИ или ИИИ |

3-5 година без топла |

|

Хемијска изложеност |

Сајам |

Хемијска конверзија + запечаћено анодизу |

Зависи од апликације |

|

Корозија стреса |

Добро (Т7 Темперс) |

Прекорачење + компресија површине |

Значајно побољшање преко 7075 |

|

Пилинг |

Добро (Т7 Темперс) |

Правилно лечење топлоте |

ЕКСЦО оцена ЕА или боље |

Опције на површинском третману:

Анодизирање:

Тип ИИ (сумпорни): 10-25 μм

Тип ИИИ (ХАРД): 25-75 μм

Танки филм сумпора: 3-8 μм

Тартарик-Сулплурић: 5-15 μм

Прелазни премази:

Хромат по мил-дтл -5541 класи 1а

Тривалентна хромима

Сол-Гел технологија

Системи боја:

Епоксидни прајмер високих чврстих материја

Полиуретански топцоат

Раин Еросион Премази

Специјални прајмери против корозије

Механичко унапређење површине:

Пуцање љуштење (0.008-0.012 интензитет)

Ласерско удар

Изгоревајући

8. Физичка својства за инжењерско дизајн

|

Имовина |

Вредност |

Значај дизајна |

|

Густина |

2.83 г / цм³ |

Тежине критичне структуре |

|

Опсег топљења |

490-630 степен |

Ограничења заваривања / топлоте |

|

Топлотна проводљивост |

153-167 W/m·K |

Способност расипања топлоте |

|

Електрична проводљивост |

35-40% ИАЦС |

ЕМИ заштитне апликације |

|

Специфична топлота |

860 ј / кг · к |

Калкулације термичких маса |

|

Термичка експанзија (ЦТЕ) |

23.5 ×10⁻⁶/K |

Предвиђање топлотног стреса |

|

Иоунг'с Модул |

71.7 ГПА |

Структурна крутост |

|

Поиссонов омјер |

0.33 |

Моделирање еластичности |

|

Стопа раста раста умор |

ДА / ДН=3 × 10⁻⁹ (ΔК) ³ · ⁵ |

Дизајн толеранције на оштећење |

|

Енергија прелома (Г₁Ц) |

28-32 КЈ / м² |

Процена отпорности на ударце |

9. Протоколи за осигурање квалитета и тестирањапевати

Обавезни режим инспекције:

Хемијски састав:

Спектроскопија оптичке емисије

Верификација свих главних елемената и нечистоћа

Механичко испитивање:

Потпуни тест затезања (Л, ЛТ, Ст упутство)

Тестирање тестирања ломова

Анкета на тврдоће (минимум МИНИМАЛНОГ МИНУТА)

Неразорно тестирање:

Ултразвучна инспекција по АМС-СТД -2154 разреду а

Пенетрант преглед критичних површина

Едди Текуће тестирање (опционо)

Микроструктурна анализа:

Величина и морфологија зрна

Процена рекристализације

Оцена укључивања по АСТМ Е45

Испитивање производње:

Верификација параметара топлотне обраде

Тестирање осетљивости утега

Мапирање електричне проводљивости

Документација сертификације:

Извештај о испитивању материјала (МТР) по ен 10204 3.1 / 3.2

Сертификација хемијске анализе

Сертификација механичких својстава

Рекорди за рекорде за топлотну обраду

НДТ извештаји са критеријумима прихватања

Документација о верификацији темперамента

Параметри за контролу процеса

Сажетак података о статистичким процесу

Подаци о потрази за лот-ом

10. Предности апликација и перформанси

Примарно ваздушно апликације:

Булкхеад Цонструктуре

Спарс крила и провођење кроз структуре

Компоненте преноса

Оквири за трупе и дугове

ДЕБЛЕ ОДЕЉЕЊЕ Структурни чланови

Горње крило

Хигх-оптерећења

Структуре ракета

Структурни резервни хардвер

Критична прикључна опрема

Предности перформанси ВС . 7075:

10-15% већа затезна чврстоћа

20-25% побољшана жилавост прелома

Врхунска отпорност на корозију на стресу

Побољшана отпорност на корозију од пилића

Боље умор отпорност на раст раста

Побољшана толеранција оштећења

Већа преостала снага након удара

Боља топлотна стабилност

Врхунска обрада у дебелим пресецима

Појачана својства дебљине дебљине

11. Захтеви за складиштење и руковањеОпис производа

Протокол за управљање материјалима:

Складиштење:

Температура: 15-25 степен

Влажност:<65% RH

Заштита од падавина

Изолација са челичних производа

Смернице за подизање:

Подизање вишенаца са шипкима расипача

Неметалне праменове

Popularne oznake: 7050 Ултра тврда алуминијумска плоча за косипање алуминијума, Кина 7050 Ултра тврда алуминијумска легура за ковање плоча за ковање плоча, добављачи, фабрика

Pošalji upit