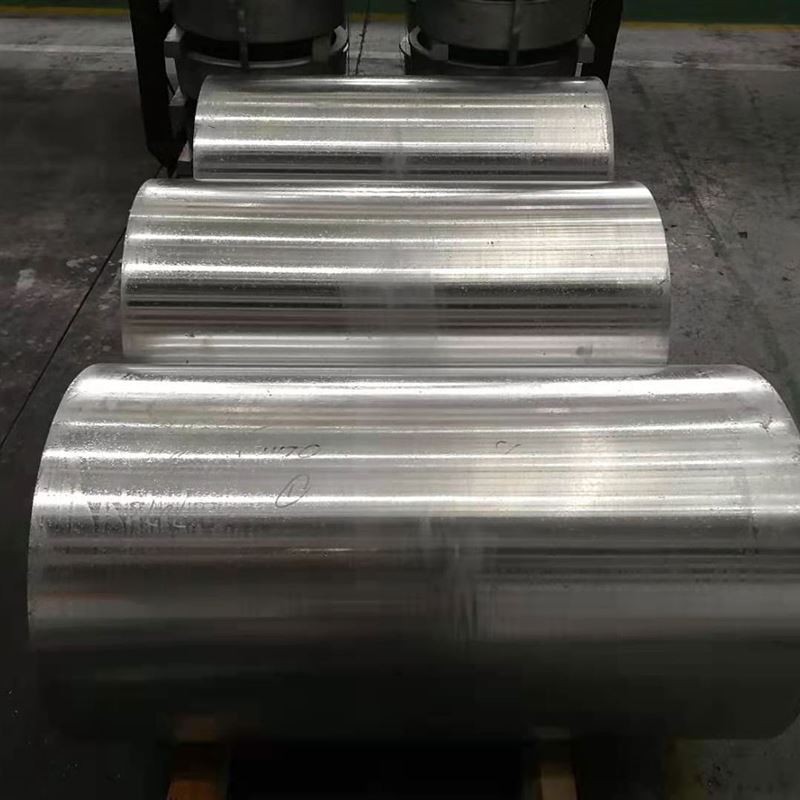

7050 конопљеног округле бара од алуминијума

Висока чврстоћа 7050 фалсификованих алуминијумских кругова барова играју важну улогу у различитим областима као што су ваздухопловна, војна, аутомотивна производња и механичка производња због њихове одличне перформансе обраде и широким областима наношења пријаве .

1. Процес састава и производње материјала

7050 ковани алуминијумски округли бар је ултра-чврстоћа, топлотна алуминијумско-магнезијум-бакар-бакарна, посебно је пројектована да би пружила изузетну чврстоћу, жилавост, отпорност на голубору и врхунску стресну корозију. . кроз прецизно корисање, његова унутрашња микроструктура, а то је прецизно коримирање, његова унутрашња микроструктура, а његова унутрашња микроструктура је оптимизована, његова унутрашња микроструктура. Израда идеалног избора за ваздухопловни, војсци и изузетно високо перформансе индустријске апликације:

Примарни алегацијски елементи:

Цинк (Зн): 5.9-6.9% (примарни јачања)

Магнезијум (мг): 2.0-2.6% (ради са цинком да формира јачање фаза)

Бакар (ЦУ): 2.0-2.6% (побољшава отпорност на снагу и стрес)

Цирконијум (зр): 0.08-0.15% (рафинирање зрна, инхибира рекристализацију)

Основни материјал:

Алуминијум (Ал): Баланце

Контролисане нечистоће:

Гвожђе (ФЕ): мање од или једнако 0,15% мак

Силицијум (СИ): Мање или једнако 0,12% мак

Манган (МН): Мање од или једнако 0,10% мак

Титанијум (ТИ): Мање од или једнако 0,06% мак

Цхромиум (ЦР): Мање од или једнако 0,04% макс

Остали елементи: мање или једнак 0,05% сваки, мање од или једнако 0,15% укупно

Процес премиум ковања:

Припрема топљења:

Примарни алуминијум високе чистоће (99,9% минимум)

Прецизна контрола легираних елемената са ± 0,03% толеранције

Мулти-фаза филтрацијске системе (керамички филтри, филтери дубоко кревета) за ултра-високу чистоћу

Вакуумски дегасирање или напредни Сниф дегасинг (водоник <0,08 мл / 100г)

Контрола рафинисања и рекристализације зрна употреба Ал-ЗР мастер легуре

Напредна технологија за дирецт-цхилл (ДЦ) за дефекле, велике величине ингота

Хомогенизација:

Више-фазе хомогенизација на 460-480 степени 24-48 сати

Строга контрола температуре: ± 3 степени

Полако расхладне стопе да би се осигурала јединствена дистрибуција легирских елемената и елиминисати макро сегрегацију

Припрема за грејање:

Површинско климатизација (скакање или глодање)

100% ултразвучна инспекција (у складу са АМС-ом 2630 класе А1 или АСТМ Е2375 ниво 2)

Предгревање: 380-420 Дипломира, са прецизном контролом једноличности температуре

Низ ковања:

Више-фазе ковања, укључујући отворено-дие, затворено дие или радијално ковање

Температура деформације: 350-400 степен (прецизно контролисано испод температуре рекристализације)

Хидраулична капацитет за штампу: 5, 000-50, 000 тона (у зависности од величине и сложености бара)

Компјутерски дизајн и контрола за оптимизацију протока зрна и стопе деформације

Омјер минималног смањења: 4: 1 до 6: 1, обезбеђивање густе, јединствене унутрашње структуре и уклањање структуре од ливене

Решење топлоте:

475-485 степен за 2-4 сати (зависи од пречника)

Температурна уједначена вредност: ± 3 степени

Брз трансфер за гашење медија (<5 seconds)

Гашење:

Утама за топлу воду (60-80 степен) или полимерне гашење

Контролисана брзина хлађења за оптимизацију отпорности на корозију

Стресни рељеф (за Т7451 / Т74511 Темперс):

Контролисано истезање (1-3% пластична деформација) за смањење заосталог стреса

Двостепени вештачки старење (за Т7451 / Т74511 Темперс):

Прва фаза: 120 степени за 6-10 сати (формирање ГП зона)

Друга фаза: 160 степени за 8-16 сати (формирање фаза и η, појачавање отпорности СЦЦ)

Све фазе за производњу подлежу строгом контролу квалитета, неразорно испитивање и управљање сљедивошћу .

2. Механичка својства 7050 ковани округли бар

|

Имовина |

T7451 |

T74511 |

T7651 |

T76511 |

Метода испитивања |

|

Крајња затезна чврстоћа |

500-550 МПА |

500-550 МПА |

520-570 МПА |

520-570 МПА |

АСТМ Е8 |

|

Снага приноса (0,2%) |

450-500 МПА |

450-500 МПА |

470-520 МПА |

470-520 МПА |

АСТМ Е8 |

|

Издужење (2 инча) |

8-12% |

8-12% |

7-10% |

7-10% |

АСТМ Е8 |

|

Тврдоћа (Бринелл) |

150-165 ХБ |

150-165 ХБ |

160-175 ХБ |

160-175 ХБ |

АСТМ Е10 |

|

Снага умора (5 × 10⁷ циклуса) |

170-200 МПА |

170-200 МПА |

180-210 МПА |

180-210 МПА |

АСТМ Е466 |

|

Снага смицања |

280-320 МПА |

280-320 МПА |

300-340 МПА |

300-340 МПА |

АСТМ Б769 |

|

Тешка прелома (К1Ц, типична) |

30-40 мпа√м |

30-40 мпа√м |

25-35 мпа√м |

25-35 мпа√м |

АСТМ Е399 |

Дистрибуција имовине:

Аксијални вс . радијална својства:<5% variation in strength properties (forging provides excellent anisotropy)

Варијација унутрашње имовине у шипкима великих пречника: обично мање од 5%

Језгро за површинско тврдоће Варијација:<5 HB

Биланс снаге чврстоће: 7050 легура нуди врхунску тешку прелому у поређењу с 7075- Т6, задржавајући високу чврстоћу

Отпорност на пуцање корозије стреса: Т7451 / Т74511 Темпер пружају веома високу отпорност СЦЦ-а, супериорнији од Т6 температура

3. Микроструктурне карактеристике

Кључне микроструктурне карактеристике:

Структура зрна:

У реду, уједначена мешовита структура рекристализованих и издужених зрна

Проток зрна усклађен са обликом ковања, оријентисан дуж правца стреса, пружајући одлична механичка својства

АЛ₃ЗР дисперсоиди које чирконијум формира ефикасно инхибирају раст зрна и рекристализацију

Величина зрна АСТМ 6-9 (45-16 μм)

Дистрибуција талога:

Η '(мгзн₂) и η (мгзн₂) фазе: формирана преко двостепеног старења, пружајући примарно јачање

ЦУ и МГ Садржај у чврстом раствору је пресудно за отпорност СЦЦ-а

Изузетно ниска количина и контролисана величина примарних интерметалних једињења попут АЛ₂Цумг, Алзнцу, АЛ₂ЦУ

Развој текстура:

Процес под контролом ковања ствара специфичну текстуру, оптимизацију чврстоће, жилавости и отпорности СЦЦ-а

Посебне карактеристике:

Величина и дистрибуција граничног зрна таложи (ГП зона и η ") прецизно контролисано да би се максимизирао отпорност на СЦЦ

Оптимизоване зоне осиромашене цинка на границама зрна, смањујући анодичне корозије

Висока металуршка чистоћа, минимизирање недостатака инклузије

4. Димензионалне спецификације и толеранције

|

Параметар |

Стандардни опсег |

Прецизна толеранција |

Комерцијална толеранција |

Метода испитивања |

|

Пречник |

100-700 мм |

± 0,4 мм до 200 мм |

± 0,8 мм до 200 мм |

Микрометар / калипер |

|

± 0,2% изнад 200 мм |

± 0,4% изнад 200 мм |

|||

|

Овалност |

N/A |

40% толеранције пречника |

60% толеранције пречника |

Микрометар / калипер |

|

Дужина |

1000-6000 мм |

± 3 мм |

± 6 мм |

Трака |

|

Равност |

N/A |

0,4 мм / м |

0,8 мм / м |

Уређај / ласер |

|

Храпавост површине |

N/A |

1.6 μм ра мак |

3,2 μм ра мак |

Профилометар |

|

Прекид крајњег квалитета |

N/A |

0,3 степена мак |

0,6 степени мак |

Тракторски |

Стандардни доступни облици:

Ковани округли бар: пречници 100 мм до 700 мм

Прилагођена услуга исечена услуга

Посебне толеранције и површинске завршнице (Е . Г ., огуљена, земља, прецизно се окренуло) доступно на захтев

Доступно у различитим температурама топлоте, као што су Т7451, Т74511, Т7651, Т76511

5. Ознаке за темперамент и опције за топлотну обраду

|

Темпераментник |

Опис процеса |

Оптималне апликације |

Кључне карактеристике |

|

T7451 |

Решење третирано + растезање за ослобађање од стреса + двостепено вештачко старење |

Одлична отпорност на корозију стреса са високом чврстоћом |

Висока чврстоћа, врхунска отпорност на СЦЦ, димензијска стабилност |

|

T74511 |

Т 7451 + исправљен |

Погодно за неправилне одељке, низак преостали стрес |

Слично Т7451, али за сложене облике |

|

T7651 |

Решење третирано + растезање за ослобађање од стреса + двостепено вештачко старење |

Одлична отпорност на корозију од пилишта са великом снагом |

Висока чврстоћа, врхунска отпорност на поливање |

|

T76511 |

Т 7651 + исправљен |

Погодно за неправилне одељке, низак преостали стрес |

Слично Т7651, али за сложене облике |

Смјернице за избор темперамента:

Т7451 / Т74511: Примарни избор Када дизајн захтева равнотежу високе чврстоће и изузетне отпорности на корозију на стресу (СЦЦ)

Т7651 / Т76511: Користи се када дизајн захтева нешто веће чврстоће и специфично отпорност на корозију од пилића

Процес ковања омогућава више уједначених својстава у свим правцима и нижим заосталом стресу, што га чини погоднијим за критичне структурне компоненте

6. Карактеристике обраде и израде

|

Рад |

Материјал алата |

Препоручени параметри |

Коментари |

|

Окретање |

Царбиде, ПЦД |

Вц =150-450 м / мин, ф =0.1-0.4 мм / рев |

Машина велике брзине за одличну површину, пажња на евакуацију чипова |

|

Бушење |

Карбид, косина обложена |

Вц =60-150 м / мин, ф =0.1-0.3 мм / рев |

Препоручује се бушилице за расхладне течности, добро за дубоке рупе |

|

Глодање |

Царбиде, ХСС |

Вц =200-700 м / мин, фз =0.08-0.2 мм |

Високо позитивни алати за угао раке-а, велика дубина сечења, висока фееда |

|

Тапкање |

ХСС-Е-ПМ, Тицн пресвучен |

Вц =10-25 м / мин |

Правилно подмазивање за добар квалитет навоја |

|

Премештање |

Царбиде, ХСС |

Вц =40-100 м / мин, ф =0.15-0.4 мм / рев |

Х7 толеранција остварива |

|

Пиљење |

Сечиво на врху карбида |

Вц =600-1500 м / мин |

Погодно за прецизно сечење шипки великих пречника |

Смјернице за израду:

Оцена машинелности: 50% (1100 алуминијума=100%), теже машини од 6061, лакше од 7075

Формирање чипа: Тенду да формира фине, сломљене чипове, али чипови се могу нагомилати, захтевајући добру евакуацију чипова

Расхладна течност: течност која се растворљива у води (10-15% концентрација), велико хлађење протока; Такође се могу користити и течности засноване на уљем

Ношење алата: Виши, препоручите ПЦД или обложене алате за карбиде

Заваривост: Конвенционалне методе заваривања се не препоручују, ограничена на посебне примене (Е . г ., трење мешање), значајан губитак снаге након заваривања

Хладно у раду: лоша облика, није погодна за хладно савијање, жигосање итд. .

Вруће радно дело: Ковање мора бити изведен под строго контролисаним температурама и стопама напрезања

Површински третман: може се анодизовати (препоручује се сумпорно анодизирање), али може показати жућкасту нијансу због већег бакарног садржаја

Пуцање корозије на стрес: Т7451 / Т74511 Темпер нуде веома висок СЦЦ отпор, што је његова основна предност

7. Системи отпорности и заштите од корозије

|

Тип окружења |

Оцена отпора |

Метода заштите |

Очекивани перформанс |

|

Индустријска атмосфера |

Добри |

Анодизирање + заптивање |

10-15 године |

|

Маринска атмосфера |

Добри |

Анодизирање + заптивање / сликарство |

5-10 године |

|

Урорање морске воде |

Сајам |

Строги систем за превлачење или облагање |

Зависи од квалитета и одржавања премаза |

|

Висока влажностност |

Добри |

Анодизирање + заптивање |

10-15 године |

|

Корозија стреса |

Одлично (Т74 / Т76 Темперс) |

Није потребна додатна заштита |

Изузетно ниска осетљивост, супериорнија до 7075- т6 |

|

Пилинг |

Одлично (Т76 темперамент) |

Није потребна додатна заштита |

Изузетно ниска осетљивост |

|

Галванска корозија |

Добри |

Правилна изолација |

Пажљив дизајн са различитог метала |

Опције заштите површине:

Анодизирање:

Тип ИИ (сумпорна): 10-25 дебљина у μм, побољшава отпорност на хабање и корозију, може се обојити

Тип ИИИ (ХАРД): 25-75 μм дебљине, за високо хабање апликација

Прелазни премази:

Цромне претворбене премазе (МИЛ-ДТЛ -5541): Одлична база за боје или лепкове, пружа заштиту од корозије

Алтернатива без хромима: еколошки прихватка

Сликарски системи:

Епоксидни пример + полиуретански топцоат: пружа одличну дугорочну заштиту, погодно за ваздушно окружење

Облога:

У екстремним корозивним окружењима може се размотрити облагање са чистим алуминијумским слојевима алуминијума или легуром отпоран на корозију

8. Физичка својства за инжењерско дизајн

|

Имовина |

Вредност |

Разматрање дизајна |

|

Густина |

2,80 г / цм³ |

Прорачун тежине и структурна оптимизација |

|

Опсег топљења |

482-635 степен |

Прозор за топлотну обраду и ограничења заваривања |

|

Топлотна проводљивост |

150 W/m·K |

Термичко управљање, дизајн преноса топлоте |

|

Електрична проводљивост |

37-39% ИАЦС |

Електрична проводљивост у електричним апликацијама |

|

Специфична топлота |

860 ј / кг · к |

Калкулације топлотне масе и топлоте |

|

Термичка експанзија (ЦТЕ) |

23.6 ×10⁻⁶/K |

Димензионалне промене због варијација температуре |

|

Иоунг'с Модул |

71,0 ГПА |

Калкулације од отпуштања и крутости |

|

Поиссонов омјер |

0.33 |

Структурни параметар анализе |

|

Капацитет пригушивања |

Средња |

Вибрација и контрола буке |

Разматрање дизајна:

Распон радне температуре: -60 степен до +100 степен (снага значајно деградира изнад овога)

Криогене перформансе: благи пораст снаге на ниским температурама, жилавост и даље је добра

Магнетна својства: не-магнетни

Рециклабилност: Материјал који се може рециклирати високе вредности

Димензионална стабилност: Одлично у Т7451 / Т74511 Темперс, погодно за прецизну обраду

Однос снаге до тежине: Међу највишим за легуре алуминијума, идеално за ваздухопловни материјали

9. Осигурање квалитета и тестирање

Стандардни поступци испитивања:

Хемијски састав:

Спектроскопија оптичке емисије

Инертна фузија гаса (садржај водоника)

Верификација свих легираних елемената и ултра-ниске садржаје нечистоће

Механичко испитивање:

Тензилилно тестирање (уздужни, попречни, кратки попречни)

Тестирање тврдоће (Бринелл, више локација)

Тестирање тестиса на лом (К1Ц, по АСТМ Е399)

Тестирање умор (према потреби, е . г ., ротирајућа умор греде)

Тестирање пуцања корозије на стрес (СЦЦ, по АСТМ Г44, Г47)

Нондеструктивно тестирање:

Ултразвучна инспекција (100% волуметријска, по АМС 2630 Цласс А1, АМС-СТД -2154 или АСТМ Е2375 ниво 2)

Едди Текуће тестирање (површинске и близу површине)

Инспекција пенетранта (површински недостаци)

Радиографски тестирање (унутрашње макроскопски недостаци)

Микроструктурна анализа:

Одређивање величине зрна

Верификација узорка протока зрна

Процена преципитала (Тем / СЕМ)

Процена степена рекристализације

Димензионална инспекција:

ЦММ (координира верификацију мерних машина)

Пречник, дужина, посједност, овалност итд. .

Стандардни сертификати:

Извештај о тестирању млина (хр 10204 3.1 или 3.2)

Сертификација хемијске анализе

Сертификација механичких својстава

Потврда топлотног третмана / ковања

Сертификација за тестирање нондеструктивног испитивања

У складу са АМС-ом 4106 (Околи), АМС 4107 (Бар), АСТМ Б247 (Околи) и остали ваздухопловни стандарди

АС9100 или ИСО 9001 Сертификација система управљања квалитетом

10. Апликације и разматрање дизајна

Примарне апликације:

Аероспаце структуре:

Оквири за трупе, Спарс, Стриндерс

Компоненте преноса

Конектори и причвршћивачи авиона

Компоненте мотора

Војска и одбрана:

Структурне компоненте војних авиона

Пројективне и ракетне структуре

Критични делови за оптерећење за оклопна возила

Машине за високе перформансе:

Компоненте за тестирање хигх прецизијске опреме

Дијелови критичних тркачких аутомобила

Калупи и дие компоненте (у одређеним случајевима)

Предности дизајна:

Ултра висока чврстоћа и одлична омјер снаге и тежине

Отпорност на врхунску корозију стреса (посебно у Т7451 темпераменту)

Добра жилавост прелома, боље него 7075- Т6

Процес ковања оптимизује проток зрна, унапређивање отпорности у умору и анисотропију

Нижи угашење заосталих стреса (кроз третман ослобађања)

Одлична стабилност димензија, погодна за прецизни обраду

Неагнетнички

Ограничења дизајна:

Високо трошак, првенствено се користи за критичне ваздухопловне апликације

Лоше заваривање, конвенционално заваривање не препоручује се

Изузетно лоша облика, која није погодна за хладноћу

Лоша отпорност на топлоту, перформансе брзо деградира на повишеним температурама

Изузетно захтевни захтеви за обраду и топлотну обраду, који захтевају специјализовану опрему и строгу контролу

Умерено отпорност на корозију, обично захтева заштиту од анодизирања или премаза

Економска разматрања:

Легура високог перформанси, почетни трошак је значајно већа од легура алуминијума опште намене

Сложени производни и инспекцијски процеси додају трошкове производње

Упркос високим трошковима, његов супериорни учинак је незамјењив у критичним апликацијама

Аспекти одрживости:

Материјал који се може рециклирати високе вредности, који доприноси кружној економији

Лаган дизајн ваздухопловства доприноси смањеној потрошњи горива и емисија угљеника

Производни процеси су под строгим уредбом о животној средини

Смернице за избор материјала:

Изаберите 7050 када дизајн захтева равнотежу максималне чврстоће, одлична жилавост прелома, отпорност умор и врхунска отпорност на пуцање корозије на стресу, а трошак није главни гранични фактор

Посебно је погодан за компоненте за под притиском, зупчаник за слетање, гриче и друге критичне ваздухопловне структуре

Одаберите ТХЕМПРТ ТХЕ ТХЕ ТХЕ ТХЕ АДВООТНОГА ВИШЕ СНАГЕ И ПОТРЕБНА СПЕЦИЈАЛНА РЕТОРИЈА

Није погодно за апликације које захтевају заваривање или сложено хладно формирање

Popularne oznake: 7050 ковила Алуминијумска бара, Кина 7050 ковање алуминијумских кругових трака, добављачи, фабрика

Pošalji upit