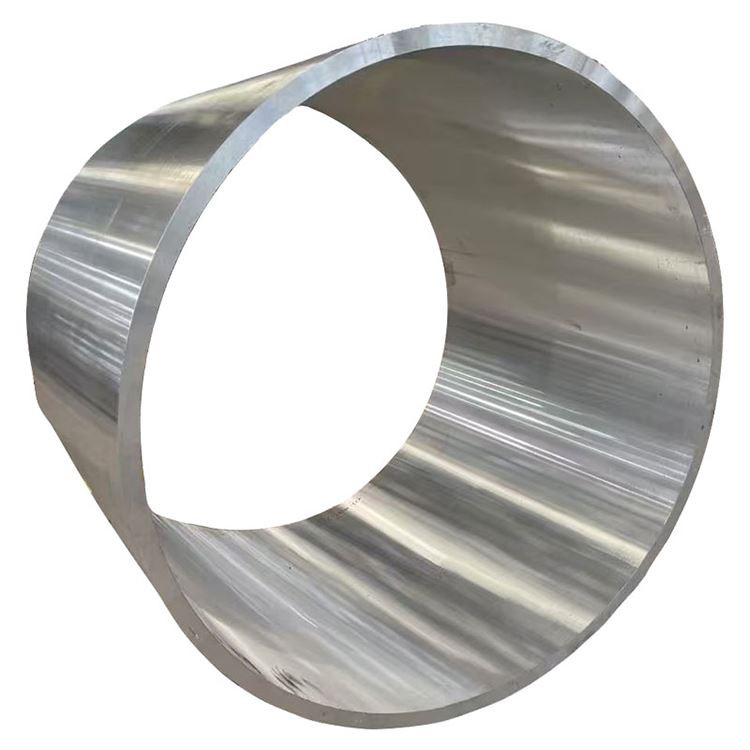

5А06 Х112 Алуминијумски ковани прстен

5А06 Х112 Алуминијумски фалсификовани прстен игра важну улогу у вишеструким областима због велике чврстоће, добре отпорности на корозију, одличним перформансама за заваривање и једноставност обраде .

1. Процес састава и производње материјала

5А06 Х112 Алуминијумски ковани прстен је висока чврстоћа, не-топлота алуминијум-магнезијум легура (ал-мг серија), посебно је позната по својој одличној отпорности на корозију (посебно на морску воду), добру заваривост, умерену кришну својство . Х112, на тај начин није подвргнут прецизном пречишћавању и на тај начин. То је фалсификована микроструктура и неки преостали стрес . кроз прецизан поступак ковања, његова унутрашња микроструктура, а проток зрна је поравнао дуж геометрије прстена, што је постало идеалан избор за примене захтјев за екстремну корозију, заваривање и криогену жилавост, као што су бродоградња и пловила за подсебљење и под притиском и под притиском.

Примарни алегацијски елементи:

Магнезијум (мг): 5.8-6.8% (примарни елемент јачања, пружа велику чврстоћу и добру заваривост)

Манган (мн): 0.5-0.8% (даље појачава снагу и отежава зрно)

Цхромиум (ЦР): 0.10-0.20% (инхибира рекристализацију, побољшава отпорност на корозију стреса)

Титаниум (ТИ): 0.02-0.10% (усавршавање зрна)

Основни материјал:

Алуминијум (Ал): Баланце

Контролисане нечистоће:

Гвожђе (ФЕ): мање од или једнако 0,25% мак

Силицијум (СИ): мање или једнако 0,40% мак

Бакар (ЦУ): Мање или једнако 0,10% мак

Цинк (зн): Мање од или једнако 0,20% мак

Берилијум (БЕ): 0.0001-0.005% (инхибира оксидацију)

Остали елементи: мање или једнак 0,05% сваки, мање од или једнако 0,15% укупно

Процес премиум ковања:

Припрема топљења:

Примарни алуминијум велике чистоће

Прецизна контрола легираних елемената са ± 0,05% толеранције

Напредна третмана за филтрирање и дегасирање (Е . Г ., Сниф или Ротари дегасинг) осигуравају чистоћу топљења

Учињење зрна (обично са мастер легуром Ал-ТИ-Б)

Директно хладно (ДЦ) полу-континуирано ливење за производњу висококвалитетних ингота

Хомогенизација:

450-480 степен за 8-16 сате

Јединствена контрола температуре: ± 5 степени

Осигурава једнолику дистрибуцију легирских елемената и елиминише микросегацију

Припрема за грејање:

Површински клима уређај (скакање или глодање)

Ултразвучна инспекција како би се осигурала унутрашња беспријека

Предгревање: 380-420 Дипломира, са прецизном контролом једноличности температуре

Низа ковања (ковање прстена):

Узнемирујући: ковање ингота у диску или предормско прстен на 380-420 степен

Пиерцинг / пробијање: Стварање централне рупе помоћу средњих матрица или мангела, постепено формирајући облик прстена

Ролање звона: Помоћу прстенасте машине за ваљање на аксијално и радијално проширите преформу прстена, даљње рафинирање структуре зрна и контролне димензије

Завршетак ковања коња: Завршни обликовање у умиру да би се осигурала геометријска прецизност и површински завршњак

Температура ковања: 350-400 степен

Ковање притиска: хиљаде тона, у зависности од величине и сложености звона

Омјер минималног смањења: 3: 1 до 5: 1, осигуравајући густу, јединствену унутрашњу структуру, елиминацију структуре ливења и формирање оптимизованог протока зрна

Жнелирање (опционо):

Ако је потребна даља обрада или микроструктурно прилагођавање, жарење се може извести након што се приближи за постизање оправе .

Х112 формација темперамента:

Након ковања, материјал пролази само мању механичку обраду (ако је потребно), као што је изравнавање или исправљање, без даљњег пречишћавања топлоте или хладног рада, задржавајући услов за косовање .

Све фазе за производњу подлежу строгом контролу квалитета, неразорно испитивање и управљање сљедивошћу .

2. Механичка својства од 5А06 Х112 ковани прстен

|

Имовина |

H112 |

Метода испитивања |

|

Крајња затезна чврстоћа |

300-340 МПА |

АСТМ Е8 |

|

Снага приноса (0,2%) |

150-180 МПА |

АСТМ Е8 |

|

Издужење (2 инча) |

16-22% |

АСТМ Е8 |

|

Тврдоћа (Бринелл) |

70-85 ХБ |

АСТМ Е10 |

|

Снага умора (5 × 10⁸ циклуса) |

120-150 МПА |

АСТМ Е466 |

|

Снага смицања |

170-200 МПА |

АСТМ Б769 |

|

Тешка прелома (К1Ц, типична) |

28-35 мпа√м |

АСТМ Е399 |

Дистрибуција имовине:

Радиал ВС . Тангенцијална својства: коване прстенови показују добру анисотропију, а проток зрна дистрибуира се тангенцијално (ободније), пружајући већу резистенцију тангенцијалне чврстоће и умора .

Дебљина зида на својствима: Снага се може мало повећати у тањим зидним секцијама .

Језгро до површинске тврдоће варијације: мање од 5 хб .

Преостали стрес: Х112 темперамент задржава неки преостали стрес од ковања; Ако је осетљивост на преостали стрес забрињавајућа, накнадна обрада може захтевати ослобађање стреса .

Перформансе умор: Оптимизовани проток зрна који је формиран процесом ковања помаже да побољшају живот умор материјала .

Криогене перформансе: снага и жилавост чак и побољшати у изузетно нискотемперско-температурно окружење, без кршених транзиција, што га чини одличним криогеним структуралним материјалом .

3. Микроструктурне карактеристике

Кључне микроструктурне карактеристике:

Структура зрна:

У реду, уједначена мешана структура рекристализованих зрна и издужених некристизованих зрна подједнако је подједнако

Проток зрна високо се подудара са геометријом прстена, равномерно распоређен тангенцијално, максимизирајући материјалне перформансе

Фине диспергоиде које су формирали манган (МН), хром (ЦР) и титанијум (ТИ) ефикасно инхибирају раст зрна и рекристализацију

Величина зрна АСТМ 6-9 (45-16 μм)

Дистрибуција талога:

-МГАЛ₈ фаза: Фино и једнолико расипана, делује као основна јачања фаза

МГ-АЛ Интерметална једињења: дистрибуција на границама зрна ефективно контролисано да би се избегла осетљивост на корозију стреса

Мале количине примарних интерметалних једињења попут алфемских се ефективно разбијају и распршују

Развој текстура:

Процес ковања ствара специфичну текстуру корисно за мангенцијалне својства

Посебне карактеристике:

Висока металуршка чистоћа, минимизирање неметалних оштећења инклузије

Контролисани континуирани таложење бета-фазе на границама зрна повећава отпорност на стрес корозија

4. Димензионалне спецификације и толеранције

|

Параметар |

Стандардни опсег |

Прецизна толеранција |

Комерцијална толеранција |

Метода испитивања |

|

Спољни пречник |

100-2000 мм |

± 0,8 мм до 500 мм |

± 1,5 мм до 500 мм |

Микрометар / цмм |

|

± 0,2% изнад 500 мм |

± 0,4% изнад 500 мм |

|||

|

Унутрашњи пречник |

80-1900 мм |

± 0,8 мм до 500 мм |

± 1,5 мм до 500 мм |

Микрометар / цмм |

|

± 0,2% изнад 500 мм |

± 0,4% изнад 500 мм |

|||

|

Дебљина зида |

10-400 мм |

± 0,5 мм |

± 1,0 мм |

Микрометар / цмм |

|

Висина |

20-600 мм |

± 0,5 мм |

± 1,0 мм |

Микрометар / цмм |

|

Равност |

N/A |

Пречник 0.2 мм / 100 мм |

0,4 мм / 100 мм пречник |

Мерач равналности / цмм |

|

Концентричност |

N/A |

0,2 мм |

0,4 мм |

Мерач концентрације / цмм |

|

Храпавост површине |

N/A |

6.3 μм ра мак |

12,5 μм ра мак |

Профилометар |

Стандардни доступни облици:

Ковани прстенови: спољни пречник 100 мм до 2000 мм, дебљина зида 10 мм до 400 мм

Прилагођене димензије и геометрије доступне према цртежима и захтевима купаца

На располагању су различити услови за обраду, Е . г ., ковани као да је то грубо обрађено

5. Ознаке за темперамент и опције за стврдњавање на раду

|

Темпераментник |

Опис процеса |

Оптималне апликације |

Кључне карактеристике |

|

O |

Потпуно жаросно, омекшано |

Апликације које захтевају максималну облика или накнадна дубока обрада |

Максимална дуктилност, најнижа снага |

|

H111 |

Умерено напрезање стврдних након потпуног жарења |

Опште структуре, одлична својства пост-заваривања |

Добра равнотежа снаге и дуктилности |

|

H112 |

Спљоштен само након ковања |

Погодно за даљу обраду пре обраде, уз заостале напрезање ковања |

Услов за фалсификовање, умерена чврстоћа, одлична отпорност на корозију |

|

H321 |

Стабилизовани Х32 темперамент |

Висока чврстоћа, строги захтеви за отпорност на корозију |

Одлична отпорност на СЦЦ, већа снага |

Смјернице за избор темперамента:

Х112: Када се користи асоримична микроструктура и својства, и потребна је даља обрада .

О: Када су потребне сложене операције које се формирају хладно или максимална дуктиплоа за прстен .

Х111: Када је потребна већа снага од Х112, задржавајући добру дуктилност и заваривање .

Х321: Када су изузетно високи захтеви за отпорност на корозију (посебно пуцање корозије на стрес), заједно са већим захтевима снаге .

Као легура Ал-МГ серије, 5А06 није ојачана топлотном третманом; Различити Хмпери се првенствено постижу прехладом рада . ковање је облик пластичне деформације, тако да Х112 представља услов фалсификовања .

6. Карактеристике обраде и израде

|

Рад |

Материјал алата |

Препоручени параметри |

Коментари |

|

Окретање |

Царбиде, ПЦД |

Вц =150-400 м / мин, ф =0.1-0.4 мм / рев |

Лако је постићи добру површинску завршну обраду, умјерено хабање алата |

|

Бушење |

Карбид, косина обложена |

Вц =60-150 м / мин, ф =0.15-0.35 мм / рев |

Препоручује се бушилице за расхладне течности, добро за дубоке рупе |

|

Глодање |

Царбиде, ХСС |

Вц =200-600 м / мин, фз =0.1-0.25 мм |

Високо позитивни алати за угао раке-а, велика дубина сечења, висока фееда |

|

Тапкање |

ХСС-Е-ПМ, Тицн пресвучен |

Вц =15-30 м / мин |

Правилно подмазивање за добар квалитет навоја |

|

Премештање |

Царбиде, ХСС |

Вц =50-100 м / мин, ф =0.2-0.5 мм / рев |

Х7 / Х8 толеранција остварива |

|

Пиљење |

Сечиво на врху карбида |

Вц =800-2000 м / мин |

Ефикасно сечење за шипке великих пречника |

Смјернице за израду:

Оцена машинелности: 70% (1100 алуминијума=100%), добра израда, нижа од 2ккк и 7ккк легуре

Формирање чипа: Гумми чипс, склони су умотавању око алата, захтева добре прекидаче чип

Расхладна течност: течност која се растворљива у води (8-12% концентрација), велики проток хлађење

Ношење алата: Умерено, потребна је редовна инспекција алата

Заваривост: Одлично са ТИГ-ом и МИГ заваривањем, једном од најбољих легура за заваривање алуминијума

Хладно у раду: добра формалност у опулу, умерена у Х112 темпераменту

Вруће радно време: Препоручени опсег температуре 300-400 степен

Пуцање корозије на стрес: Х112 темперамент има одличну отпорност на пуцање корозије на стресу

Криогена својства: задржава или побољшава снагу и жилавост на изузетно ниским температурама

7. Системи отпорности и заштите од корозије

|

Тип окружења |

Оцена отпора |

Метода заштите |

Очекивани перформанс |

|

Индустријска атмосфера |

Одличан |

Чистаја површина |

20+ године |

|

Маринска атмосфера |

Одличан |

Чистаја површина |

15-20+ године |

|

Урорање морске воде |

Веома добар |

Катодна заштита или сликарство |

10-15+ године са одржавањем |

|

Висока влажностност |

Одличан |

Чистаја површина |

20+ године |

|

Корозија стреса |

Одлично (Х112 темперамент) |

Није потребна додатна заштита |

Изузетно ниска осетљивост |

|

Пилинг |

Одличан |

Стандардна заштита |

Изузетно ниска осетљивост |

|

Галванска корозија |

Добри |

Правилна изолација |

Пажљив дизајн са различитог метала |

Опције заштите површине:

Анодизирање:

Тип ИИ (сумпорна): 10-25 дебљина у μм, пружа додатну заштиту и естетику

Тип ИИИ (ХАРД): 25-75 дебљина у μм, повећава отпорност на хабање и тврдоћу

Бојање и заптивање: Побољшава естетику и отпорност на корозију

Прелазни премази:

Цромне претворбене премазе (МИЛ-ДТЛ -5541): Одлична база за боје или лепкове

Алтернатива без хромима: еколошки прихватка

Сликарски системи:

Епоксидни пример + полиуретански топцоат: пружа одличну дугорочну заштиту, посебно за морске апликације

8. Физичка својства за инжењерско дизајн

|

Имовина |

Вредност |

Разматрање дизајна |

|

Густина |

2,66 г / цм³ |

Лаган дизајн, тежиште контроле гравитације |

|

Опсег топљења |

575-635 степен |

Параметри заваривања и ливења |

|

Топлотна проводљивост |

121 W/m·K |

Термичко управљање, дизајн преноса топлоте |

|

Електрична проводљивост |

34% ИАЦС |

Електрична проводљивост у електричним апликацијама |

|

Специфична топлота |

897 ј / кг · к |

Калкулације топлотне масе и топлоте |

|

Термичка експанзија (ЦТЕ) |

24.0 ×10⁻⁶/K |

Димензионалне промене због варијација температуре |

|

Иоунг'с Модул |

70.3 ГПА |

Калкулације од отпуштања и крутости |

|

Поиссонов омјер |

0.33 |

Структурни параметар анализе |

|

Капацитет пригушивања |

Умерен |

Вибрација и контрола буке |

Разматрање дизајна:

Распон радне температуре: -200 Степен до +80 степен (дугорочна употреба изнад ове температуре може довести до сензибилизације, што утиче на отпорност на СЦЦ)

Криогене перформансе: одржава или побољшава снагу и жилавост на изузетно ниским температурама, идеалним за криогене структурне материјале

Магнетна својства: не-магнетни

Рециклабилност: 100% рециклирање са високом вредношћу отпада

ОББОРЈАВЉАВА: ДОБРО У О ВРЕМЕНУ, СМЕРРЕТНО У Х112 темпераменту

Димензионална стабилност: Добра димензионална стабилност након олакшања ковања и стреса

Однос снаге до тежине: Повољан у апликацијама које захтевају високу чврстоћу и отпорност на корозију

9. Осигурање квалитета и тестирање

Стандардни поступци испитивања:

Хемијски састав:

Спектроскопија оптичке емисије

Рендгенска анализа флуоресценције

Провера свих главних елемената и садржаја нечистоће

Механичко испитивање:

Тестила за тестирање (радијално, тангенцијално, аксијално)

Тестирање тврдоће (Бринелл, више локација)

Испитивање утицаја (Цхарпи В-Форцх, посебно за криогене апликације)

Тестирање умор (по потреби)

Нондеструктивно тестирање:

Ултразвучна инспекција (100% волуметријска, по АСТМ Б594 / Е2375, или АМС 2630)

Едди Текуће тестирање (површинске и близу површине)

Инспекција пенетранта (површински недостаци)

Радиографски тестирање (унутрашње макроскопски недостаци)

Микроструктурна анализа:

Одређивање величине зрна

Оцењивање талога и интерметалично сложено

Верификација узорка протока зрна

Тестирање осетљивости на стрес корозију

Димензионална инспекција:

ЦММ (координира верификацију мерних машина)

Спољни пречник, унутрашњи пречник, дебљина зида, висина, равност, концентричност итд. .

Стандардни сертификати:

Извештај о испитивању материјала (ен 10204 3.1 или 3.2)

Сертификација хемијске анализе

Сертификација механичких својстава

Потврда топлотног третмана / ковања

Сертификација за тестирање нондеструктивног испитивања

У складу са АСТМ Б247 (Околи), ГБ / Т 3880 (кинески стандард), ен ав -5083 / 5а06 итд. .

10. Апликације и разматрање дизајна

Примарне апликације:

Морска индустрија:

Изградња бродоградње и јахте (структуре трупа, опрема за палубу, цевоводи морске воде)

Оффсхоре бушилице Конструкцијске компоненте

Опрема за десалинизацију

Компоненте подморнице

Криогени инжењеринг:

Течни резервоари за складиштење природних гаса (ЛНГ) и преносне цевоводне прстенове

Криогене компоненте опреме

Посуде под притиском:

Средње до посуде и прстена под високим притиском

Компоненте за притисак

Нуклеарна индустрија:

Компоненте система за хлађење нуклеарних реактора

Структуре заштите од зрачења

Раил Трансит:

Структуре телесне компоненте за тренинг за тренинг

Предности дизајна:

Одлична отпорност на корозију, посебно у морским и индустријским окружењима, уз веома високу отпорност на морску корозију

Врхунска заваривост, са високом чврстоћом заваривања и добру дуктилност

Изузетна криогена жилавост, са побољшаним својствима на изузетно ниским температурама

Умерена снага и добра дуктилност, погодна за структурне компоненте

Процес ковања оптимизује проток зрна и унутрашњи квалитет

Одлична отпорност на стрес корозијско пуцање и пилинг корозија

Лагана, која доприноси уштеди енергије и смањењу емисије

Неагнетнички

Ограничења дизајна:

Не може се ојачати топлотном третманом; Лимит чврстоће је нижи од 2ккк и 7кккк легуре високог снагу

Дугорочна употреба изнад 65 степени може довести до сензибилизације (због мг₂алз фаза пада), повећања осетљивости на корозију стреса . Радне температуре коју је одабрао или изабран Х321.

Ниво снаге је нижи од 5083-их Х116 / Х321 Темперс, али може се боље понашати у специфичним корозивним окружењима .

Релативно већи трошкови .

Економска разматрања:

Материјал високих перформанси, већи иницијални трошак, али дуг животни век и ниски трошкови одржавања

Одлична отпорност на корозију смањује дугорочне потребе за заштитом

Добра заваривост смањује трошкове израде сложених структура

Лагана својства помажу у смањењу трошкова горива за превоз

Аспекти одрживости:

100% рециклирање са високом ефикасношћу коришћења ресурса

Производни процеси алуминијума постају све еколошки прихватљивији, са смањеном потрошњом енергије

Дуго радни век смањује производњу отпада

Смернице за избор материјала:

Изаберите 5А06 Х112 коване прстенове када су потребна велика чврстоћа, изузетна отпорност на корозију (посебно на морску воду), одлична заваривост и криогена својства, а горња граница снаге није толико критична као и за 7075 /7050.

За структуре које служе дугорочно на температурама изнад 65 степени, треба одабрати темперамент Х321 или се разматрају друге легуре .

Погодно за критичне примене у морском, криогеном и нуклеарној индустрији као конструкцијске и подсетне компоненте .

Popularne oznake: 5А06 Х112 Алуминијумски ковани прстен, Кина 5А06 Х112 Алуминијумски фалсификовани прстени, добављачи, фабрика

Pošalji upit