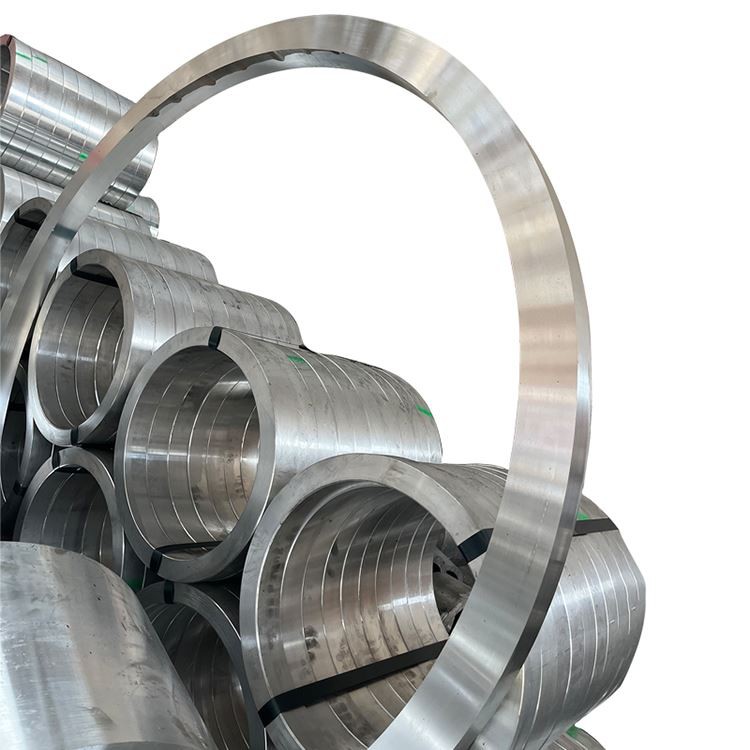

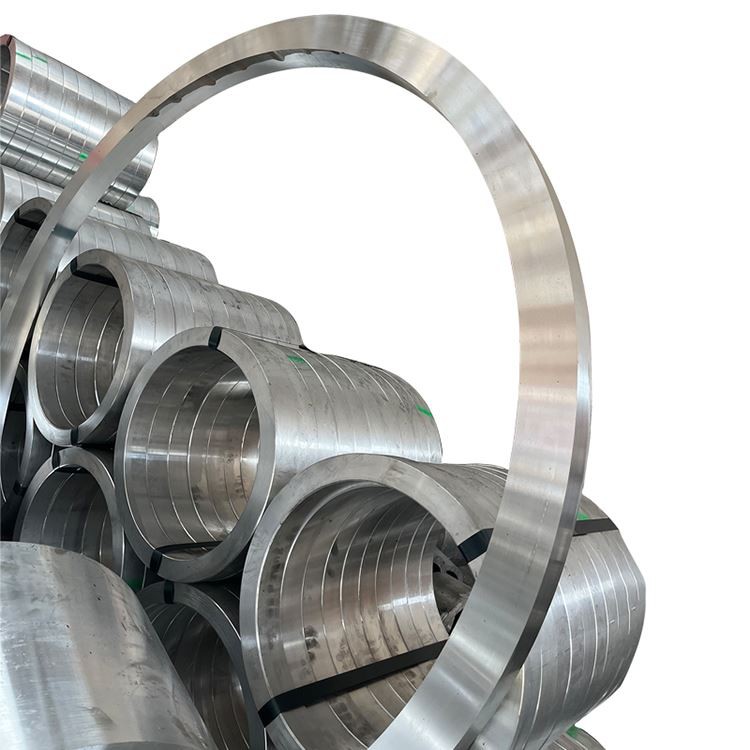

5083 Грги пречник Алуминијумски алеминирање прстен

5083 Алуминијумски прстен за алуминијумски алуминијумски алуминијумски алуминијски је високи и мултифункционални алуминијумски алуминијумски алуминијумски производ са широким пријавама и тржишним потенцијалом .

1. Процес састава и производње материјала

Прстен за ковање алуминијумског легања 5083 је висока чврстоћа, не-топлотно-топлотно-топлота алуминијум-магнезијум легуре (ал-мг серија) позната по својој изузетној корозивној отпорности (посебно у морском и индустријском окружењу, добром умјереној чврстоћима, посебно за прецизно ковање, посебно за прстење пречника, нарочито оптимизовано Зрно проток је поравнао по геометрији прстена, чинећи овај материјал идеалан избор за примене која захтева екстремну поузданост, отпорност на корозију, заваривање и перформансе у великим структурама, као што су бродоградња, оффсхоре инжењеринг, криогени резервоари, пловила за заштиту, паривни водови и војне индустрије и војне индустрије:

Примарни алегацијски елементи:

Магнезијум (мг): 4.0-4.9% (примарни елемент јачања, пружа снагу и добру заваривост)

Манган (мн): 0.4-1.0% (даље појачава снагу и отежава зрно)

Цхромиум (ЦР): 0.05-0.25% (инхибира рекристализацију, побољшава отпорност на корозију стреса)

Титаниум (ТИ): 0,15% мак (усавршавање зрна)

Основни материјал:

Алуминијум (Ал): Баланце

Контролисане нечистоће:

Гвожђе (ФЕ): 0,40% Макс

Силицијум (СИ): 0,40% мак

Бакар (ЦУ): 0,10% макс

Цинк (зн): 0,25% мак

Остали елементи: 0,05% мак сваки, 0,15% максимално укупно

Процес премиум ковања (за прстенове велике пречнике):

Припрема топљења:

Примарни алуминијум велике чистоће (99,7% минимум)

Прецизна контрола легираних елемената са ± 0,03% толеранције

Напредна третмана за филтрирање и дегасирање (Е . Г ., инертна пушка плијена, СНИФ, вакуумски дегасирање) осигуравају ултра-високу чистоћу топљења, минимизирање инклузија

Учињење зрна (обично са мастер легуром Ал-ТИ-Б) да би се добила јединствена и фина структура у облику

Специјално дизајнирани директивни системи за ливење (ДЦ) за производњу великих количина високог квалитета, евентуално коришћење технологије електромагнетног мешања (ЕМЦ) да би побољшали квалитет ингота

Хомогенизација:

Вишетезна хомогенизација на 450-480 степен 16-36 сати (у зависности од величине ингота)

Јединствена контрола температуре: ± 3 степени, обезбеђивање јединствене дистрибуције легирских елемената, елиминација макрогрегације и побољшане дуктивности

Припрема за грејање:

Површински клима уређај (скакање или глодање) за уклањање оштећења површине

100% ултразвучна инспекција како би се осигурала унутрашња беспрекорност (у складу са АМС 2630 класе А1 или АСТМ Е2375 Ниво 2)

Предгревање: 380-420 Диплома, са прецизном контролом уједначености температуре да би се осигурала дуктилност пре деформације

СЛУЖБЕНИ РУКОВА (БРОЈИ ГЛАВНИ ПРОЧИТАК):

Узнемирујући: вишеструко узнемирујуће кораке великих ингота на 380-420 дипломирани да би сломили структуру у облику ливе и формирају предформа палачинке или диска

Пиерцинг: Стварање централне рупе на великим хидрауличким прешама помоћу умилаца или мангела, постепено формирајући прстенасту рупу и компримирају звонско зид, даљње рафинирање зрна

Прстен: Критични процес ваљања прстена на прстенастим машинама величине пречника ролне машине . кроз аксијално и радијално смањење зрна је врло усклађен у прстену, елиминишући унутрашње празнине и порозност, побољшање густине и ободне осовине . котрљање прстена ..

Дие Финисх Финисх (опционо): За прстенове који захтевају изузетно високу димензионалну тачност, коначно обликовање се може извести на великим притисцима за кривљење да би се осигурала геометријска прецизност и квалитет површине .

Температура ковања: 350-400 Дипломирани (прецизно контролисано) да се спречи прекомерно раст зрна и пуцање

Ковање притиска: десетине хиљада до стотина хиљада тона користећи велике хидрауличне пресове и машине за ваљање звона како би се осигурале довољно деформације великих гредица

Омјер минималног смањења: 4: 1 до 6: 1, обезбеђивање густе, јединствене унутрашње структуре, комплетно уклањање структуре као што је у облику ливења и формирање оптимизованог протока зрна

Жнелирање (опционо):

Ако је потребна даља обрада или ако је осетљивост на преостали стрес забринутост, жарење (о темперамент) се може извршити након ковања до ниже тврдоће и побољшати дуктипу .

Накнадна третмана за очвршћавање и стабилизацију рада (да се формирају Хмперс):

Х111: Умерено напрезање отврднуо након потпуног жарења, погодан за опште структуре .

Х112: спљоштен тек након ковања, задржавање услова косова, погодан за даљу обраду пре обраде .

Х321: Стабилизовани Х32 темперамент, пружајући одличну отпорност на стрес .

Све фазе за производњу подлежу строгим контролом квалитета, неразорно тестирање и управљањем сљедивошћу, посебно за унутрашњу контролу квалитета великих пречника прстенова .

2. Механичка својства 5083 кованог прстена великог пречника

|

Имовина |

H112 |

H321 |

O |

Метода испитивања |

|

Крајња затезна чврстоћа |

300-340 МПА |

310-350 МПА |

270-300 МПА |

АСТМ Е8 |

|

Снага приноса (0,2%) |

150-180 МПА |

215-260 МПА |

120-150 МПА |

АСТМ Е8 |

|

Издужење (2 инча) |

16-22% |

10-16% |

18-25% |

АСТМ Е8 |

|

Тврдоћа (Бринелл) |

70-85 ХБ |

95-110 ХБ |

60-70 ХБ |

АСТМ Е10 |

|

Снага умора (5 × 10⁸ циклуса) |

120-150 МПА |

130-160 МПА |

90-120 МПА |

АСТМ Е466 |

|

Снага смицања |

170-200 МПА |

190-220 МПА |

150-180 МПА |

АСТМ Б769 |

|

Тешка прелома (К1Ц, типична) |

30-40 мпа√м |

25-35 мпа√м |

35-45 мпа√м |

АСТМ Е399 |

Дистрибуција имовине:

Радиал вс . Тангенцијална својства: Ковани прстенови велики пречник излична анизотропија . Роллинг Високо поравнаје зрно проток на ток, пружајући већу тангенцијалну чврстоћу, отпорност на мангенцијалну и храму за умор . радиална и аксијална својства могу бити нешто нижа, али разлика је подразумевана .

Дебљина зида на својстности: Снага може мало повећати разређивање зидних секција . за прстенове дебеле пречнике, униформност језгра и површинских својстава је пресудна, што је обезбеђено процесом ковања .

Језгро до површинске тврдоће варијације: мање од 5 хб .

Преостали стрес: Х112 темперамент задржава неки заостали стрес од ковања . Х321 значајно смањује преостали стрес кроз стабилизациону третман и побољшава отпорност на стрес .

Перформансе за умор: Оптимизовани проток зрна и густа микроструктура формирана поступком ковања значајно побољшавају живот умор и отпорност на проплопцију уморског пукотина, што је посебно критично у великим структуралним компонентама .

Криогене перформансе: снага и жилавост чак и побољшати у изузетно нискотемперско-температурно окружење, без кршених транзиција, што га чини одличним криогеним структуралним материјалом .

3. Микроструктурне карактеристике

Кључне микроструктурне карактеристике:

Структура зрна:

У реду, уједначена мешана структура рекристализованих зрна и издужених некристизованих зрна подједнако је подједнако

Проток зрна високо се подудара са геометријом прстена, равномерно распоређена тангенцијално, максимизирајући материјалне перформансе

Фине диспергоиде које су формирали манган (МН), хром (ЦР) и титанијум (ТИ) ефикасно инхибирају раст зрна и рекристализацију

Величина зрна АСТМ 6-9 (45-16 μм) или ситније зрна (АСТМ8-10)

Дистрибуција талога:

Мг₂ал₃ фаза: Фино и једнолико распршена, делује као основна јачања фаза

Континуирана падавина мглала у границама зрна је ефикасно контролисана како би се избегла осетљивост на корозију од стреса

Мале количине примарних интерметалних једињења попут алфемских се ефективно разбијају и расипају, са контролисаном величином и количином

Развој текстура:

Процес ковања ствара специфичну текстуру корисно за тангенцијална својства, оптимизацију чврстоће, жилавости и отпорности у умору

Посебне карактеристике:

Ултра-висока металуршка чистоћа, минимизирање оштећења неметалне укључивања кроз напредне технологије топљења и ливења

Морфологија и дистрибуција континуираног граничног зрна (бета фаза) прецизно се контролишу како би се максимизирала отпорност на кроје од стреса

4. Димензионалне спецификације и толеранције

|

Параметар |

Стандардни опсег |

Прецизна толеранција |

Комерцијална толеранција |

Метода испитивања |

|

Спољни пречник |

500-4000+ мм |

± 1,0 мм до 1000 мм |

± 2.0 мм до 1000 мм |

Микрометар / цмм |

|

± 0,1% изнад 1000 мм |

± 0,2% изнад 1000 мм |

|||

|

Унутрашњи пречник |

400-3900+ мм |

± 1,0 мм до 1000 мм |

± 2.0 мм до 1000 мм |

Микрометар / цмм |

|

± 0,1% изнад 1000 мм |

± 0,2% изнад 1000 мм |

|||

|

Дебљина зида |

50-600+ мм |

± 0,5 мм |

± 1,0 мм |

Микрометар / цмм |

|

Висина |

50-800+ мм |

± 0,5 мм |

± 1,0 мм |

Микрометар / цмм |

|

Равност |

N/A |

0,3 мм / м |

0,6 мм / м |

Мерач равналности / цмм |

|

Концентричност |

N/A |

0,3 мм |

0,6 мм |

Мерач концентрације / цмм |

|

Храпавост површине |

N/A |

6.3 μм ра мак |

12,5 μм ра мак |

Профилометар |

Стандардни доступни облици:

Ковани прстенови: спољни пречник до 4000 мм +, дебљина зида до 600 мм +

Прилагођене димензије и геометрије доступне према цртежима и захтевима купца, нудећи различите услове од фалсификованих празнина до грубих или завршних обрађених држава

Доступно у различитим температурама топлоте, као што је О, Х112, Х321

5. Ознаке за темперамент и опције за стврдњавање на раду

|

Темпераментник |

Опис процеса |

Оптималне апликације |

Кључне карактеристике |

|

O |

Потпуно жаросно, омекшано |

Апликације које захтевају максималну облика или накнадна дубока обрада |

Максимална дуктилност, најнижа снага |

|

H111 |

Умерено напрезање стврдних након потпуног жарења |

Опште структуре, одлична својства пост-заваривања |

Добра равнотежа снаге и дуктилности |

|

H112 |

Спљоштен само након ковања |

Погодно за даљу обраду пре обраде, уз заостале напрезање ковања |

Услов за фалсификовање, умерена чврстоћа, одлична отпорност на корозију |

|

H321 |

Стабилизовани Х32 темперамент |

Висока чврстоћа, строга потреба за корозијом (посебно СЦЦ) |

Одлична отпорност на СЦЦ, већа снага |

|

H116 |

Х112 темперамент са посебним третманом стабилизације |

Висока чврстоћа, одлична СЦЦ и пилинг отпорност на корозију |

Најбоља отпорност на корозију и висока чврстоћа |

Смјернице за избор темперамента:

О: Када су за прстење великих пречника потребне сложене операције прехладе, или као почетно стање за накнадну обраду .

Х112: Када се користи асоримична микроструктура и својства, и потребна је даља обрада .

Х321: Када су изузетно високи захтеви за отпорност на корозију (посебно пуцање корозије на стрес), заједно са већим захтевима чврстоће, који се обично користе у структурама великих пречника дебљине .

Х116: Када постоје најстроже захтеве за СЦЦ и пилинг отпорности корозије, обично се користе за танке зидне структуре у морском окружењу, али нису погодне за дебеле одсеке због ограничења за стабилизацију . за фалсификоване прстенове за дебеле пречнике, Х321 је практичнији и одличан избор .

6. Карактеристике обраде и израде

|

Рад |

Материјал алата |

Препоручени параметри |

Коментари |

|

Окретање |

Царбиде, ПЦД |

Вц =150-500 м / мин, ф =0.1-0.5 мм / рев |

Лако је постићи добру површинску завршну обраду, пажња на евакуацију чипа |

|

Бушење |

Карбид, косина обложена |

Вц =60-180 м / мин, ф =0.15-0.4 мм / рев |

Препоручује се бушилице за расхладне течности, добро за дубоке рупе |

|

Глодање |

Царбиде, ХСС |

Вц =200-700 м / мин, фз =0.1-0.3 мм |

Високо позитивни алати за угао раке-а, велика дубина сечења, висока фееда |

|

Тапкање |

ХСС-Е-ПМ, Тицн пресвучен |

Вц =15-30 м / мин |

Правилно подмазивање за добар квалитет навоја |

|

Млевење |

Алуминијум оксид, цбн точкови |

Употреба са опрезом може проузроковати површинске опекотине и заостали стрес |

Строга контрола параметара и хлађења ако је потребно |

|

Полирање |

Мекани точкови, абразивна паста |

Побољшава површинску завршну обраду, смањује концентрацију стреса |

Чиста површина након полирања |

Смјернице за израду:

Оцена машинелности: 70% (1100 алуминијума=100%), добре машинебилности, ниже од 2ккк и 7ккк легуре, али виши од чистог алуминијума

Формирање чипа: Гумми чипс, склони су омотању око алата, захтева добре прекидаче и хладњак за високо проток

Расхладна течност: течност која се растворљива у води (8-12% концентрација), велики проток хлађење

Ношење алата: Умерено, потребна је редовна инспекција алата

Заваривост: Одлично са ТИГ-ом и МИГ заваривањем, једном од најбољих легура алуминијума, са високом чврстоћом заваривања, погодно за Скупштину великих сложених структура

Хладно у раду: добра формалност у опулу, умерена у Х112 темпераменту, сиромашна у Х321 Темпуна

Вруће радно време: Препоручени опсег температуре 300-400 степен, са строгом контролом износа деформације и стопе

Пуцање корозије на стрес: Х321 и Х116 Темпер имају одличну отпорност на пуцање корозије стреса

Криогена својства: задржава или побољшава снагу и жилавост на изузетно ниским температурама, без крхких транзиција

7. Системи отпорности и заштите од корозије

|

Тип окружења |

Оцена отпора |

Метода заштите |

Очекивани перформанс |

|

Индустријска атмосфера |

Одличан |

Чистаја површина |

20+ године |

|

Маринска атмосфера |

Одличан |

Чистаја површина |

15-20+ године |

|

Урорање морске воде |

Одличан |

Катодна заштита или сликарство |

10-20+ године са одржавањем |

|

Висока влажностност |

Одличан |

Чистаја површина |

20+ године |

|

Корозија стреса |

Одлично (Х321 / Х116 Темперс) |

Није потребна додатна заштита |

Изузетно ниска осетљивост |

|

Пилинг |

Одлично (Х321 / Х116 Темперс) |

Стандардна заштита |

Изузетно ниска осетљивост |

|

Галванска корозија |

Добри |

Правилна изолација |

Пажљив дизајн са различитог метала |

Опције заштите површине:

Анодизирање:

Тип ИИ (сумпорна): 10-25 дебљина у μм, пружа додатну заштиту и естетику

Тип ИИИ (ХАРД): 25-75 дебљина у μм, повећава отпорност на хабање и тврдоћу

Прелазни премази:

Цромне претворбене премазе (МИЛ-ДТЛ -5541): Одлична база за боје или лепкове

Алтернатива без хромима: еколошки прихватка

Сликарски системи:

Епоксидни премаз + полиуретански топ облоге: Омогућава одличну дугорочну заштиту, посебно за морске и оффсхоре апликације

8. Физичка својства за инжењерско дизајн

|

Имовина |

Вредност |

Разматрање дизајна |

|

Густина |

2,66 г / цм³ |

Лаган дизајн, тежиште контроле гравитације |

|

Опсег топљења |

570-640 степен |

Параметри заваривања и ливења |

|

Топлотна проводљивост |

120 W/m·K |

Термичко управљање, дизајн преноса топлоте |

|

Електрична проводљивост |

33% ИАЦС |

Електрична проводљивост у електричним апликацијама |

|

Специфична топлота |

897 ј / кг · к |

Калкулације топлотне масе и топлоте |

|

Термичка експанзија (ЦТЕ) |

23.8 ×10⁻⁶/K |

Димензионалне промене због варијација температуре |

|

Иоунг'с Модул |

70.3 ГПА |

Калкулације од отпуштања и крутости |

|

Поиссонов омјер |

0.33 |

Структурни параметар анализе |

|

Капацитет пригушивања |

Умерен |

Вибрација и контрола буке |

Разматрање дизајна:

Распон радног температуре: -270 Степен до +80 степен (дугорочна употреба изнад 65 степени може довести до сензибилизације, погађајући осјетљивост СЦЦ-а)

Криогене перформансе: одржава или побољшава снагу и жилавост на изузетно ниским температурама, без кршене транзиције, идеално за криогене структурне материјале, широко коришћене у ЛНГ тенковима

Магнетна својства: не-магнетни

Рециклабилност: 100% рециклирање са високом вредношћу отпада

ОББОРЛИЈИВОСТ: Добро у опулу, умјерен у темпераменту Х112, сиромашни у Х321 темпераменту

Димензионална стабилност: Добра димензионална стабилност након третмана ковања и стабилизације

Однос снаге до тежине: значајна предност у апликацијама које захтевају високу чврстоћу, отпорност на корозију и велике структурне компоненте

9. Осигурање квалитета и тестирање

Стандардни поступци испитивања:

Хемијски састав:

Спектроскопија оптичке емисије

Рендгенска анализа флуоресценције

Инертна фузија гаса (садржај водоника)

Провера свих главних елемената и садржаја нечистоће

Механичко испитивање:

Тестила за тестирање (радијално, тангенцијално, аксијално, посебно за прстенове дебеле зида, узорци потребни у различитим дубинама)

Тестирање тврдоће (Бринелл, више локација)

Испитивање утицаја (Цхарпи В-Форццх, посебно за криогене апликације, тестиране на одређеним температурама)

Тестирање умор (по потреби)

Тестирање пуцања корозије на стресу (СЦЦ, по АСТМ Г44, Г47, посебно за Х116 / Х321 Темперс)

Нондеструктивно тестирање:

Ултразвучна инспекција (100% волуметријска, са посебном пажњом на унутрашњу квалитету заборава на великом пречнику, у складу са АМС 2630 класе А1 / АА или АСТМ Е2375 ниво 2)

Едди Текуће тестирање (површинске и близу површине)

Инспекција пенетранта (површински недостаци)

Радиографски тестирање (унутрашње макроскопски недостаци, за критична подручја)

Микроструктурна анализа:

Одређивање величине зрна

Оцењивање талога и интерметалично сложено

Верификација узорка протока зрна

Процена степена рекристализације

Димензионална инспекција:

ЦММ (координира верификацију мерних машина)

Спољни пречник, унутрашњи пречник, дебљина зида, висина, равност, концентричност итд. ., са свеобухватном геометријском димензионалном контролом за велике прстенове

Стандардни сертификати:

Извештај о тестирању млина (хр 10204 3.1 или 3.2)

Сертификација хемијске анализе

Сертификација механичких својстава

Потврда топлотног третмана / ковања

Сертификација за тестирање нондеструктивног испитивања

У складу са АСТМ Б247 (Околи), ГБ / Т 3880 (кинески стандард), ен ав -5083, ДНВ ГЛ, Ллоид'с Регистер, АБС и друга класификациона друштва .

10. Апликације и разматрање дизајна

Примарне апликације:

Морска индустрија:

Велике структурне компоненте брода и јахта (палубе, преграде, трупне прстенове)

Оффсхоре платформе за бушење, плутајућа производња складишта и превртање (ФПСО) структура јединица

Велике компоненте за опрему за десалинирање морске воде

Криогени инжењеринг:

Кључне конструкцијске компоненте за велики течни гас (ЛНГ) резервоари и носачи, као што су прстенасти носачи, сукња, итд. .

Течни резервоари за складиштење горива

Посуде под притиском:

Прирубнице, главе и секције шкољке за велике површине под притиском у нуклеарним електранама, хемијским реакторима итд. .

Раил Трансит:

Хигх-Спеед тренирајте структурне компоненте, чворишта точка итд. .

Војска:

Морнаричне структуре пловила, компоненте оклопних возила, цеви за ракете итд. .

Предности дизајна:

Одлична отпорност на корозију, посебно у морским и индустријским окружењима, уз веома високу отпорност на морску корозију

Врхунска заваривост, са високом чврстоћом заваривања и добру дуктилност, погодна за монтажу великих сложених структура

Изузетна криогена жилавост, са својствима одржаваним или побољшаним на изузетно ниским температурама, без крхких транзиција

Добра умерена чврстоћа и одлична дуктилност, погодна за велике структурне компоненте

Процес ковања оптимизује проток зрна и унутрашњи квалитет, побољшање отпорности на умору и жилавост прелома

Одлична отпорност на стрес корозијска и пилинг корозија (Х321 / Х116 Темперс)

Лагана, која доприноси уштеди енергије и смањењу емисије

Неагнетнички

Ограничења дизајна:

Не може се ојачати топлотном третманом; Лимит чврстоће је нижи од 2ккк и 7кккк легуре високог снагу

Дугорочна употреба изнад 65 степени може довести до сензибилизације (због непрекидних падавина мг₂алз фазе), повећавајући осетљивост на стрес корозију . оперативну температуру, одабрано је или је изабран Х321.

Ниво снаге је нижи од легура ваздухопловства као што је 7075, али његова отпорност на корозију и заваривање су супериорни .

Ковање потешкоћа и повећања трошкова величине .

Економска разматрања:

Производни трошкови фалсификованих прстенова великог пречника су високи, али њихове изузетне перформансе и поузданост у великим критичним структурама пружају незамјењиву вредност

Одлична отпорност на корозију смањује дугорочне потребе за одржавањем и заменом, смањење укупних трошкова животног циклуса

Добра заваривост смањује потешкоће и трошкове производње сложених великих структура

Лагана својства помажу у смањењу трошкова горива за превоз, посебно у бродоградњи и железничком транзиту

Аспекти одрживости:

100% рециклирање, висока ресурса за рециклирање, у складу са зеленим производним концептима

Потрошња енергије и емисија угљеника у процесима производње алуминијума се континуирано оптимизују

Дуги животни век производа и висока поузданост смањују производњу отпада

Смернице за избор материјала:

Изаберите 5083 коване прстенове велике пречнике када је висока чврстоћа, изузетна отпорност на корозију (посебно на морску воду), одлична заваривост, криогену жилавост и велика структурна стабилност и велика структурна стабилност

Погодно за критичне структуре као што су морски бродови, резервоари за ЛНГ и велики под притиском, где су битни унутрашњи квалитет и ободна својства добијена ковањем суштински

За структуре које служе дугорочно на температурама изнад 65 степени, треба одабрати темперамент Х321, а радна температура строго контролише .

Када су потребне већа снага и добар отпорност на корозију, може се размотрити 5А06 легура .

Popularne oznake: 5083 Велики пречник Алуминијумски алуминијумски прстен за ковање, Кина 5083 Велики пречник алуминијумске алуминијске алуминирање прстенари, добављачи, фабрика

Pošalji upit